Equipamento de laboratorio físico e químico:

Probas mecánicas, probas eléctricas, inspección e probas da primeira placa, análise de laboratorio.

1. Aparello de proba de tracción de láminas de cobre: este instrumento utilízase para medir a resistencia á tracción da lámina de cobre durante o proceso de estiramento. Axuda a avaliar a resistencia e a tenacidade da lámina de cobre para garantir a calidade e a fiabilidade do produto.

Probador de tracción de lámina de cobre

Máquina de probas de pulverización de sal intelixente totalmente automática

2. Máquina de probas de pulverización de sal intelixente totalmente automática: esta máquina simula un ambiente de pulverización de sal para probar a resistencia á corrosión das placas de circuíto despois do tratamento superficial. Axuda a controlar a calidade do produto e a garantir un rendemento estable en ambientes agresivos.

3. Máquina de probas de catro fíos: este instrumento comproba a resistencia e a condutividade dos fíos das placas de circuíto impreso. Avalía o rendemento eléctrico da placa, incluíndo o rendemento de transmisión e o consumo de enerxía, para garantir conexións fiables e estables.

Máquina de probas de catro fíos

4. Probador de impedancia: é un instrumento esencial na fabricación de placas de circuíto impreso. Úsase para medir o valor da impedancia na placa de circuíto xerando un sinal de CA de frecuencia fixa que pasa polo circuíto baixo proba. O circuíto de medición calcula entón o valor da impedancia baseándose na lei de Ohm e nas características dos circuítos de CA. Isto garante que a placa de circuíto producida cumpra os requisitos de impedancia establecidos polo cliente.

Os fabricantes tamén poden usar este proceso de probas para mellorar os procesos e mellorar as capacidades de control de impedancia das placas de circuíto. Isto é necesario para satisfacer as demandas de transmisión de sinais dixitais de alta velocidade e aplicacións de radiofrecuencia.

Probador de impedancia

Ao longo do proceso de produción de placas de circuíto, as probas de impedancia realízanse en varias etapas:

1) Fase de deseño: Os enxeñeiros utilizan software de simulación electromagnética para deseñar e maquetar a placa de circuíto. Calculan e simulan previamente os valores de impedancia para garantir que o deseño cumpra os requisitos específicos. Esta simulación axuda a avaliar a impedancia da placa de circuíto antes da fabricación.

2) Fase inicial da fabricación: Durante a produción do prototipo, realízanse probas de impedancia para verificar que o valor da impedancia se axusta ás expectativas. Pódense facer axustes no proceso de fabricación en función destes resultados.

3) Proceso de fabricación: Na produción de placas de circuíto multicapa, as probas de impedancia realízanse en nodos críticos para garantir o control de parámetros como o grosor da lámina de cobre, o grosor do material dieléctrico e o ancho da liña. Isto garante que o valor final da impedancia cumpra os requisitos de deseño.

4) Inspección do produto acabado: Despois da fabricación, realízase unha proba de impedancia final na placa de circuíto. Isto garante que os controis e axustes realizados ao longo do proceso de fabricación cumpran eficazmente os requisitos de deseño para o valor da impedancia.

5. Máquina de probas de baixa resistencia: esta máquina comproba a resistencia dos cables e os puntos de contacto da placa de circuíto para garantir que cumpren os requisitos de deseño e garantir a calidade e o rendemento do produto.

Máquina de probas de baixa resistencia

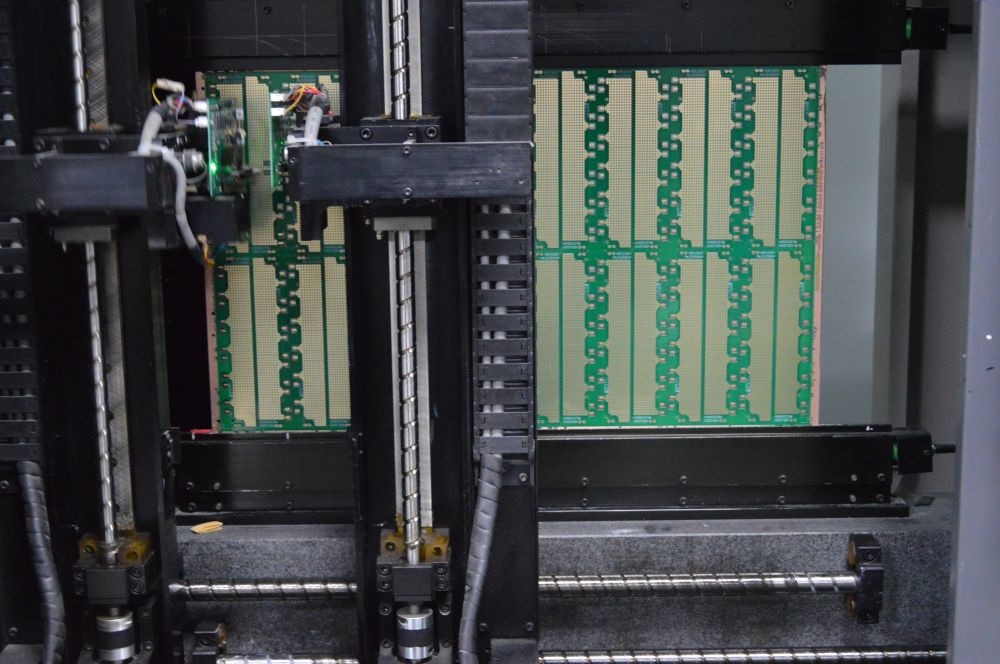

Probador de sonda voadora

6. Probador de sonda voadora: O probador de sonda voadora úsase principalmente para probar os valores de illamento e condutividade das placas de circuíto. Pode monitorizar o proceso de proba e detectar puntos de fallo en tempo real, garantindo probas precisas. As probas de sonda voadora son axeitadas para probas de placas de circuíto en lotes pequenos e medianos, xa que elimina a necesidade dun dispositivo de proba, o que reduce o tempo e o custo de produción.

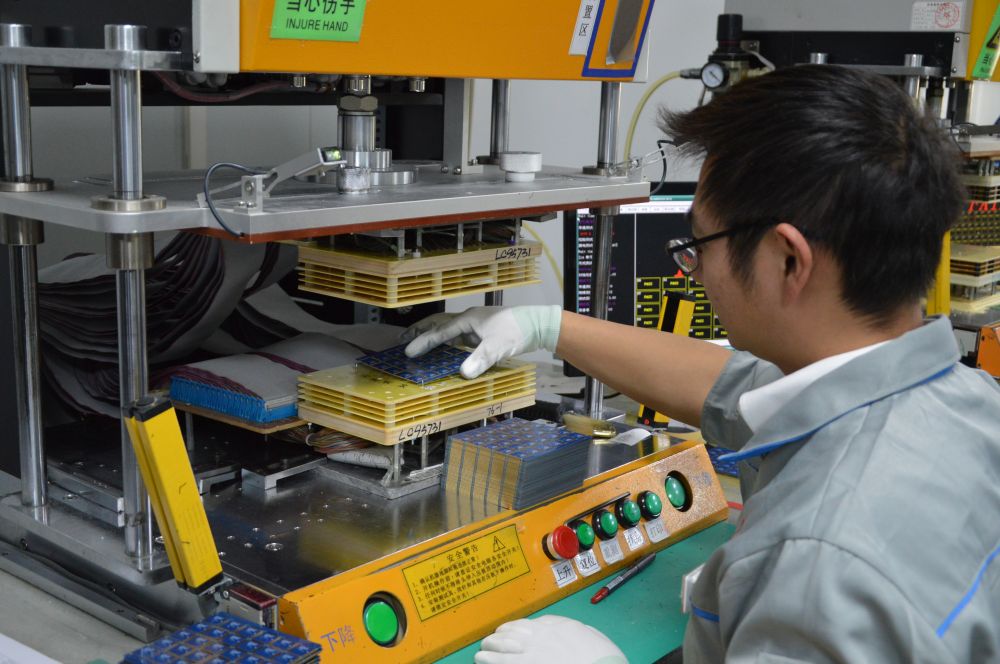

7. Probador de ferramentas de fixación: de xeito similar ás probas de sonda voadora, as probas en bastidor de probas úsanse habitualmente para probas de placas de circuítos por lotes medios e grandes. Permiten as probas simultáneas de varios puntos de proba, o que mellora significativamente a eficiencia da proba e reduce o tempo de proba. Isto mellora a produtividade xeral da liña de produción, ao tempo que garante a precisión e a alta reutilización.

Probador manual de ferramentas de fixación

Probador automático de ferramentas de fixación

Tenda de ferramentas de fixación

8. Instrumento de medición bidimensional: este instrumento captura imaxes da superficie dun obxecto mediante iluminación e fotografía. Despois procesa as imaxes e analiza os datos para obter información xeométrica sobre o obxecto. Os resultados móstranse visualmente, o que permite aos operadores observar e medir con precisión a forma, o tamaño, a posición e outras características do obxecto.

Instrumento de medición bidimensional

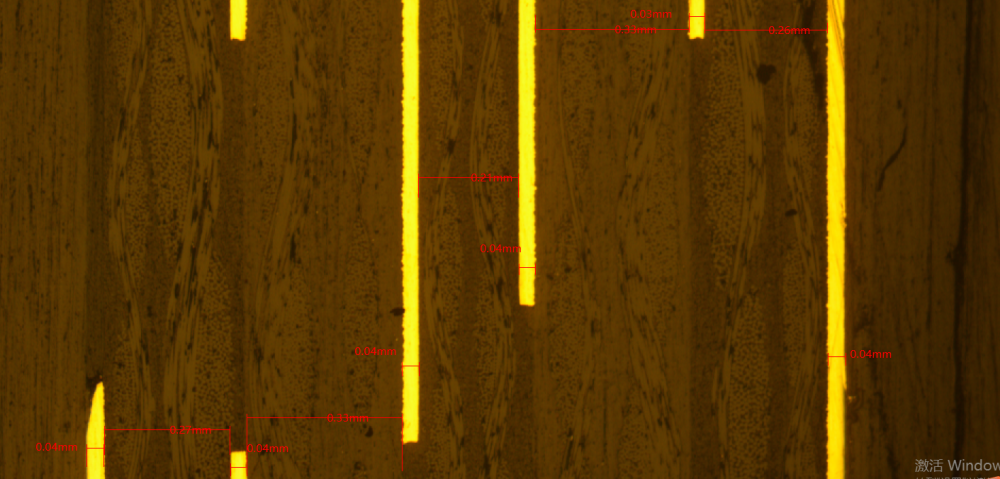

Instrumento de medición do ancho de liña

9. Instrumento de medición do ancho de liña: o instrumento de medición do ancho de liña úsase principalmente para medir o ancho superior e inferior, a área, o ángulo, o diámetro do círculo, a distancia central do círculo e outros parámetros dos produtos semiacabados da placa de circuíto impreso despois do revelado e o gravado (antes da impresión da tinta da máscara de soldadura). Usa unha fonte de luz para iluminar a placa de circuíto e captura o sinal da imaxe mediante amplificación óptica e conversión de sinal fotoeléctrico CCD. Os resultados da medición móstranse entón nunha interface de ordenador, o que permite unha medición precisa e eficiente facendo clic na imaxe.

10. Forno de estaño: o forno de estaño utilízase para probar a soldabilidade e a resistencia ao choque térmico das placas de circuíto, garantindo a calidade e a fiabilidade das unións de soldadura.

Proba de soldabilidade: esta proba avalía a capacidade da superficie da placa de circuíto para formar unións de soldadura fiables. Mide os puntos de contacto para avaliar a unión entre o material de soldadura e a superficie da placa de circuíto.

Proba de resistencia ao choque térmico: esta proba avalía a resistencia da placa de circuíto ás variacións de temperatura en ambientes de alta temperatura. Implica expoñer a placa de circuíto a altas temperaturas e transferila rapidamente a temperaturas máis baixas para avaliar a súa resistencia ao choque térmico.

11. Máquina de inspección por raios X: A máquina de inspección por raios X é capaz de penetrar en placas de circuíto sen necesidade de desmontalas nin causar danos, evitando así custos e danos potenciais. Pode detectar defectos na placa de circuíto, incluíndo buratos, circuítos abertos, curtocircuítos e liñas defectuosas. O equipo funciona de forma independente, carga e descarga materiais automaticamente, detecta, analiza e determina anomalías, e marca e etiqueta automaticamente, mellorando así a eficiencia da produción.

Máquina de inspección de raios X

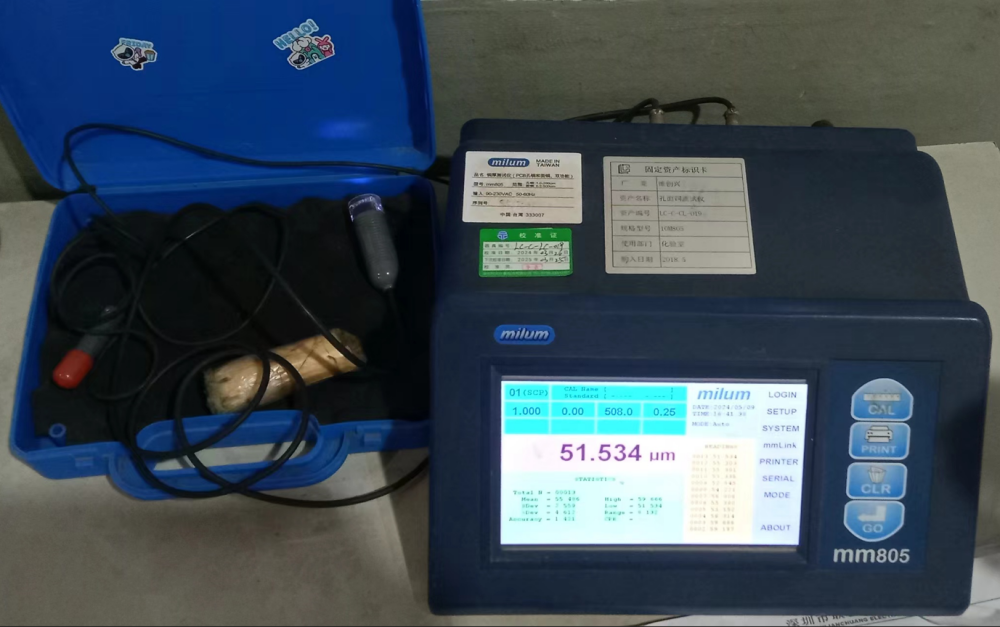

Medidor de espesor de revestimento

12. Medidor de espesor de revestimento: Durante o proceso de fabricación de placas de circuíto, adoitan aplicarse varios revestimentos (como o estañado, o dourado, etc.) para mellorar a condutividade e a resistencia á corrosión. Non obstante, un grosor de revestimento inadecuado pode provocar problemas de rendemento. O medidor de espesor de revestimento utilízase para medir o grosor do revestimento na superficie da placa de circuíto, garantindo que cumpra os requisitos de deseño.

13. Instrumento ROHS: Na produción de placas de circuítos impresos, os instrumentos ROHS utilízanse para detectar e analizar substancias nocivas nos materiais, garantindo o cumprimento dos requisitos da directiva ROHS. A directiva ROHS, implementada pola Unión Europea, restrinxe as substancias perigosas nos equipos electrónicos e eléctricos, incluíndo chumbo, mercurio, cadmio, cromo hexavalente e outros. Os instrumentos ROHS utilízanse para medir o contido destas substancias nocivas, garantindo que os materiais utilizados no proceso de fabricación das placas de circuítos impresos cumpran os requisitos da directiva ROHS, garantindo a seguridade do produto e a protección ambiental.

Instrumento ROHS

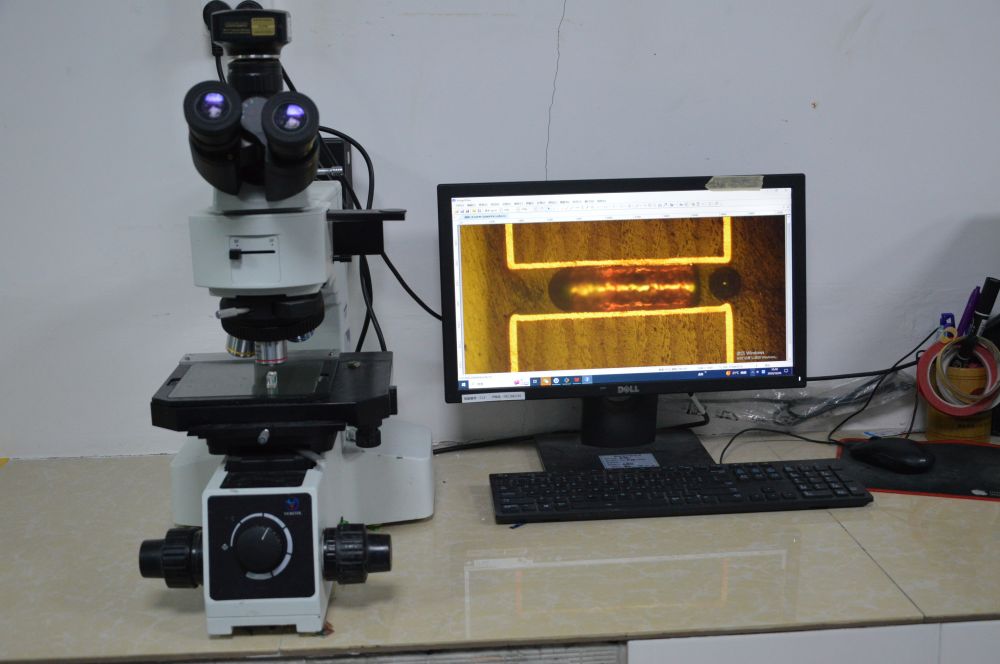

14. Microscopio metalográfico: o microscopio metalográfico úsase principalmente para examinar o grosor do cobre das capas internas e externas, as superficies electrodepositadas, os orificios electrodepositados, as máscaras de soldadura, os tratamentos superficiais e o grosor de cada capa dieléctrica para cumprir as especificacións do cliente.

Sección microscópica da tenda

Sección microscópica 1

Sección microscópica 2

Probador de cobre de superficie de burato

15. Probador de cobre para a superficie dos orificios: este instrumento utilízase para comprobar o grosor e a uniformidade da lámina de cobre nos orificios das placas de circuíto impreso. Ao identificar rapidamente o grosor desigual do revestimento de cobre ou as desviacións dos rangos especificados, pódense facer axustes no proceso de produción de maneira oportuna.

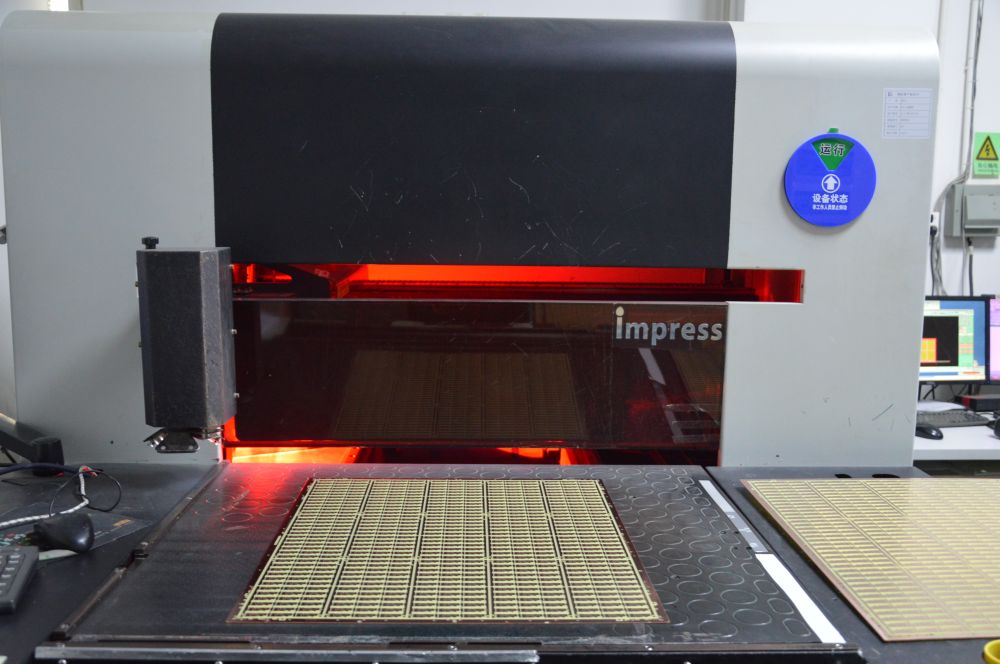

16. O escáner AOI, abreviatura de Inspección Óptica Automatizada (Automated Optical Inspection), é un tipo de equipo que utiliza tecnoloxía óptica para identificar automaticamente compoñentes ou produtos electrónicos. O seu funcionamento consiste en capturar a imaxe da superficie do obxecto que se inspecciona mediante un sistema de cámaras de alta resolución. Posteriormente, emprégase tecnoloxía de procesamento de imaxes por ordenador para analizar e comparar a imaxe, o que permite a detección de defectos superficiais e problemas de danos no obxecto obxectivo.

Escáner AOI

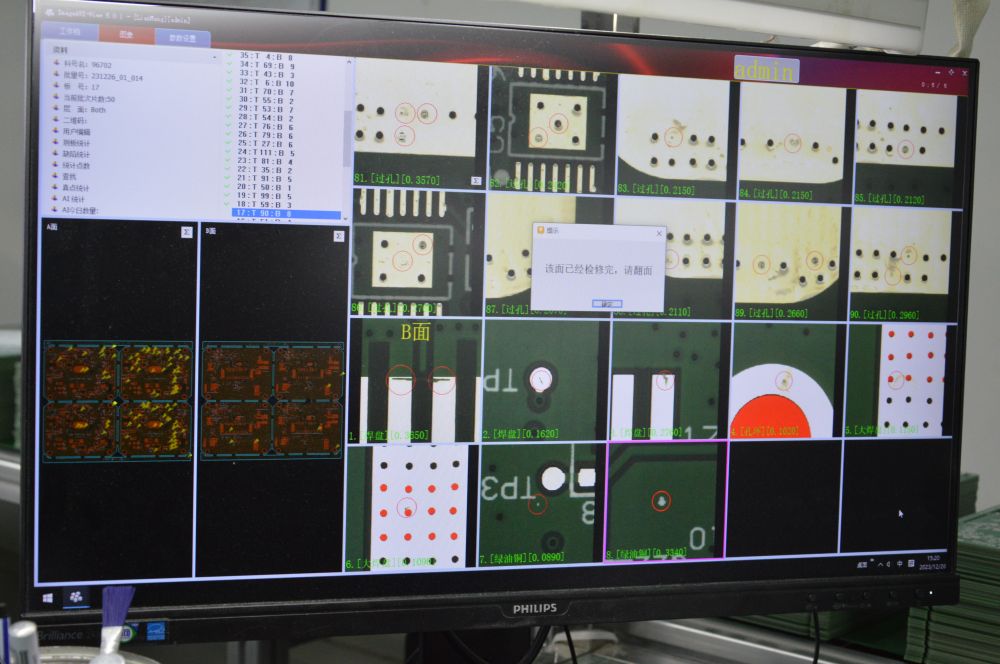

17. A máquina de inspección da aparencia das placas de circuíto impreso (PCB) é un dispositivo deseñado para avaliar a calidade visual das placas de circuíto e identificar defectos de fabricación. Esta máquina conta cunha cámara de alta resolución e unha fonte de luz para realizar un exame exhaustivo da superficie da PCB, detectando diversos defectos como rabuñaduras, corrosión, contaminación e problemas de soldadura. Normalmente, inclúe sistemas automáticos de alimentación e descarga para xestionar grandes lotes de PCB e separar as placas aprobadas e rexeitadas. Mediante o emprego de algoritmos de procesamento de imaxes, os defectos identificados clasifícanse e márcanse, o que facilita reparacións ou eliminacións máis sinxelas e precisas. Grazas á automatización e ás capacidades avanzadas de procesamento de imaxes, estas máquinas realizan inspeccións rapidamente, o que aumenta a produtividade e reduce os custos. Ademais, poden almacenar os resultados das inspeccións e producir informes detallados para a supervisión da calidade e a mellora dos procesos, o que en última instancia eleva a calidade do produto.

Máquina de inspección de aparencia 1

Máquina de inspección de aparencia 2

Defectos de inspección de aspecto marcados

Probador de contaminación por PCB

18. O probador de contaminación por ións de PCB é unha ferramenta especializada que se utiliza para identificar a contaminación por ións en placas de circuítos impresos (PCB). Durante o proceso de fabricación de produtos electrónicos, a presenza de ións na superficie da PCB ou dentro da placa pode afectar significativamente á funcionalidade do circuíto e á calidade do produto. Polo tanto, unha avaliación precisa dos niveis de contaminación por ións nas PCB é crucial para garantir a calidade e a fiabilidade dos produtos electrónicos.

19. A máquina de probas de illamento de tensión soportada utilízase para realizar probas de tensión soportada de illamento para validar que o material de illamento e a disposición estrutural da placa de circuíto cumpren as especificacións estándar. Isto garante que a placa de circuíto permaneza illada en condicións de funcionamento normais, evitando posibles fallos de illamento que poderían provocar incidentes perigosos. Ao analizar os resultados das probas, calquera problema subxacente coa placa de circuíto pódese identificar rapidamente, o que guía aos deseñadores para mellorar a disposición e a estrutura de illamento da placa para aumentar a súa calidade e rendemento.

Máquina de probas de illamento de tensión

Espectrofotómetro UV

20. Espectrofotómetro UV: O espectrofotómetro UV utilízase para medir as características de absorción da luz dos materiais fotosensibles aplicados ás placas de circuítos. Estes materiais, normalmente fotorresistentes empregados na produción de placas de circuítos impresos, son os responsables de crear patróns e liñas nas placas.

As funcións do espectrofotómetro UV inclúen:

1) Medición das características de absorción da luz da fotorresina: Ao analizar as características de absorción da fotorresina no rango do espectro ultravioleta, pódese determinar o grao de absorción da luz ultravioleta. Esta información axuda a axustar a formulación e o grosor do revestimento da fotorresina para garantir o seu rendemento e estabilidade durante a fotolitografía.

2) Determinación dos parámetros de exposición á fotolitografía: Mediante a análise das características de absorción da luz da fotorresina, pódense determinar os parámetros óptimos de exposición á fotolitografía, como o tempo de exposición e a intensidade da luz. Isto garante unha replicación precisa dos patróns e liñas na fotorresina desde a placa de circuíto.

21. Medidor de pH: No proceso de fabricación de placas de circuíto, adoitan empregarse tratamentos químicos como o decapado e a limpeza alcalina. Un medidor de pH úsase para garantir que o valor do pH da solución de tratamento se manteña dentro do rango axeitado. Isto garante a eficacia, o rendemento e a estabilidade do tratamento químico, mellorando así a calidade e a fiabilidade do produto e garantindo un ambiente de produción seguro.